Prof. Dr. Nevzat ARTIK

Gıda Güvenliği Uzmanı

Ankara Üniversitesi Müh. Fak. Gıda Müh. Bölümü-ANKARA

GİRİŞ

Çikolata üretimi geçmişi birkaç yüz yıllık olan önemli bir gıda işleme tekniğidir. Çikolata üretiminde son ürünün kalitesi kakao çekirdeğinin türü, yetiştirilme koşulları, işleme yöntemlerinin yanı sıra kakao yağının kristalizasyonu vs. gibi birçok işleme parametresine bağlıdır. Çikolata; kakao yağı, şeker, emülgatör (lesitin, PGPR) PGPR, diğer emülgatörler gibi yağ asitleri içeren bir katkı maddesidir. Yağ içinde su (water in oil) sistemlerinde tercih edilir ve lesitin ile sinerjik çalışır), öğütülmüş kavrulmuş kakao tozunun karışımı olarak tanımlanır. (Rousseau, 2007).

Çikolata Üretim Süreçleri

Çikolata üretim süreçleri genellikle aşağıdaki ortak özellikleri paylaşmaktadır:

a) Karıştırma

b) İnceltme

c) Konçlama

d) Temperleme

e) Soğutma

f) Kalıplama.

a) Karıştırma

Çikolata üretiminin ilk basamağı karıştırma işlemidir. Çikolata üretimi sırasında farklı zamanlarda ilave edilen katı ve sıvı katı bileşenlerin karıştırılması, istenen formülasyon kıvamını elde etmek için sürekli veya seri mikserlerde zaman-sıcaklık kombinasyonları kullanılarak yapılan ana bir işlemdir. Farklı ürün kategorilerine göre kakao likörü, şeker, kakao yağı, süt yağı ve süt tozunun 12-15 dakika süre ile sürekli ya da kesikli yöntem ile çalışan melanjörler kullanılarak karıştırma işlemi yapılır. Bu işlem sırasında, kakao yağı bileşenin akışkan formda prosese dahil olması önem taşıdığı için işlem sıcaklığı olarak 40-60°C belirtilebilir. Ancak bileşimde yer alacak tüm kakao yağının yaklaşık 1/3’ü bu aşamada kullanılır. Sürekli karıştırmalı otomatik yoğurucular, genellikle, tanınmış büyük çikolata üreticileri tarafından kullanılırlar ve bunlar, sert doku ve plastik kıvam sağlayan çikolatalar üretirler (Minifie, 1989; Awua, 2002).

b) İnceltme/Öğütme

Çikolatanın inceltilmesi/öğütülmesi, modern çikolata ve ürünlerinden istenen yumuşak doku sağlanması için önemlidir. Şeker ve kakao likörü ve/veya çikolata türüne bağlı süt katı karışımları %8-24 genel yağ içeriğinde 30 μm’ den küçük parçacık boyutuna getirilmektedir (Beckett, 1999, 2000). Mikserden çıkan ürün boyut küçültme için öğütücülere gelir. İnceltme işlemi ile parçacıklar son üründe ağızda kumlu dokuyu önlemek için çok önemlidir. Üretimdeki inceltme işlemi, ürünün tipi (sütlü, bitter, beyaz çikolata), prosesi ve bileşenlerini etkilediği tespit edilmiştir. Çikolatadaki mekanik boyut küçültme işlemleri geleneksel üretim hatlarının hepsinde bulunmaktadır. Değirmenler arasında en sık kullanılan; düz silindir değirmenler (rafineriler) ve bilyeli değirmenlerdir (Ziegler, & Hogg, 2009).

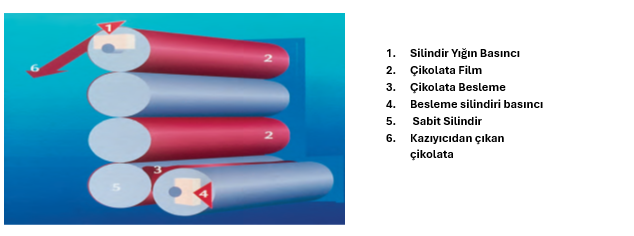

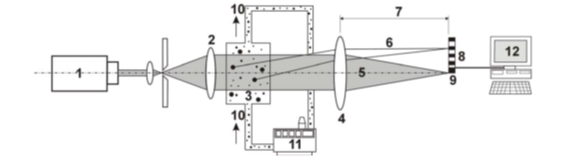

İyi tekstüre sahip bir çikolata eldesi için, inceltme işleminde ikili, üçlü ve beşli merdaneli incelticiler kullanılmaktadır (Torres-Moreno vd. 2012, Lucisano vd. 2006). Beş silindirli merdaneler, içi su akışı ile kontrol edilen dört boş ve bir sabit silindir olmak üzere dikey bir diziden oluşur ve hidrolik basınç ile bir arada tutulurlar (Şekil .1). Çikolata ince bir film halinde giderek daha hızlı silindirler arasından geçirilir. Beşli silindirler katı parçaları keser ve oluşan yeni yüzeyler lipid ile kaplanarak aktif hale gelmeleri ve böylece kakao bileşenlerinin uçucu aroma bileşiklerini absorbe etmesini sağladığı çalışmalarla belirlenmiştir. Çikolata filminin inceltilmesinde, silindirler arasındaki boşluk, dönme hızı (rpm), basınç ve sıcaklık gibi birçok faktör etkili rol oynamaktadır (Awua, 2002).

Şekil1. Beşli silindir (Oba ve Artık,2017)

Tüm öğütme işlemi sırasında besleme pompalanabilir olmalıdır. Böylece silindir inceltici ile karşılaştırıldığında düşük viskoziteli ve yüksek yağ içeriğine sahip ürün oluşumu sağlanmaktadır. Sistem kapalı olduğu için klasik kuru konçlama sırasında yapıldığı gibi nemi çıkarmak ve istenmeyen bileşikleri uzaklaştırmak zordur. Bu olumsuzluğu önleyebilmek için Duyvis Wiener tarafından yeni bir yaklaşım ortaya konmuştur. Bilyalı değirmen sisteminde uçucu bileşiklerin uçurulması bir döner disk ile sıcak hava rotasyonu çikolata tabakasının üzerine üflenir. Bu cihazlar küçük ölçekli uygulamalar için önerilmektedir. Bunun yanı sıra yatay ve dikey bilyalı değirmenlerde ince film evaparatörler kullanılabilmektedir (Alamprese vd., 2007). Çikolatada üretim teknolojisi, doğru bileşenleri kullanmak kadar önem taşımaktadır. Nihai partikül boyutu çikolata için kritik olarak reolojik ve duyusal özellikleri etkilemektedir (Oba ve Artık,2017).

Partikül büyüklüğü

Partikül büyüklüğü katı parçacıkların çikolata içerisinde boyut dağılımı ağızda erime lezzet ve reolojisini belirlemede önemli bir faktördür. Parçacık boyutu dağılımı, süt süspansiyonlarında eriyik sütlü çikolata (Mongia & Ziegler, 2000), yüksek katı madde içerikli gıdaların taşınması, atomizasyonuna ve öğütülmesine yardımcı olmada çok önemlidir (Saeseaw vd, 2005).

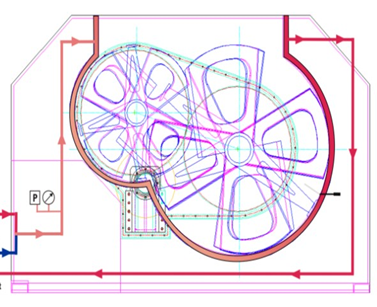

Partikül boyut kontrolü; inceltici/öğütücü verimliliğini iyileştirmek, girdi materyali değişiminin etkilerini modellemek, incelticilerin proses parametrelerini değerlendirmek, akış özellikleri ve son ürünün duyusal özelliklerini değerlendirmek için partikül büyüklük dağılımı ölçümü önemlidir (Ziegler ve Hogg, 2009; Kuster, 2000). Modern çikolata üretim işleminde rekabet gücünün artması ve yüksek katı içerikli ürünlerde işleme sırasında akışkan performansı ile ilgili faktörlerin anlaşılması ve kontrol edilmesi gereklidir (Oba ve Artık,2017). Çikolata proses kontrolü için lazer kırınım yöntemiyle partikül büyüklüğü ölçülebilmektir. Şekil 2’ de gösterilen düşük açılı lazer ışığı saçılımı olarak da bilinen lazer kırınım tekniğini kullanarak çikolata ürünlerinde 0.1 ve 2000 μm arasındaki partikül büyüklük dağılımının ölçülmesi ile dünyadaki birçok sanayici için hızlıca tercih edilen bir standart haline gelmektedir ( Oba ve Artık,2017).

Şekil 2. Lazer kırınım cihazının genel gösterimi, 1) Lazer kaynağı, 2) Işın genişletici, 3) Ölçüm haznesi, 4) Fourier merceği, 5) Işın demeti, 6) Kırılan ışınlar, 7) Merceğin odak uzaklığı, 8) Dedektör, 9) Merkezi dedektör, 10) Süspansiyonun akış yönü, 11) Numune ünitesi, 12) Bilgisayar (/Oba ve Artık,2017)

Çikolata endüstrisinde lazer kırınım yöntemiyle D değerleri (örneğin; D10, D50, D90, D43, D32), partikül büyüklüğü, spesifik yüzey alanı, sauter mean (hacim/yüzey ortalama) ve DeBroukere mean (hacim başına ortalama çap) değerleri belirlenmektedir. Partikül büyüklüğü kütlelerin oranı ile ilgilidir. Bu değerler, ölçülen numunenin toplam bağıl kütlesini hesaplamak için toplanabilir. Parçacık büyüklüğü dağılımı modellemesi ve optimizasyonu için D-değerlerinin hesaplanması proses etkinliği ve çikolatanın kalite kriterleri değerlendirilebilmektedir (Holdich, 2002).

Partikül boyutu ve yağ içeriği arttıkça, partikül yüzeylerinin küreselleşmesi artmakta, temas eden alanlarda değişim söz konusu olmaktadır. Son partikül büyüklüğü, tekstür, erime özellikleri, reolojik ve duyusal özellikler üzerinde kritik etkiye sahiptir (Torres-Moreno vd. 2012).

35 µm’nin üzerindeki partikül büyüklüğü değerleri ağızda kumsu hisse neden olmakla birlikte, her bölge için bu parametrenin kabul edilebilirlik değeri değişim göstermektedir (Schumacher vd. 2009, Sokmen ve Gunes 2006). Genel olarak ise 20-25 µm aralığı standart olarak kullanılmaktadır (Schumacher vd. 2009; Oba ve Artık,2017).

c)Konçlama

Çikolata üretiminde, son tat ve aromanın oluşması, viskozitenin gelişmesi ve çikolata kitlesinin uygun tekstüre ulaşması için üretimde önemli bir süreçtir. Konçlama, farklı süre ve yüksek sıcaklıklarda (>40°C) çikolatanın yoğurulması işlemidir (Beckett, 2000). Konçlama sıcaklığındaki ve süresindeki değişimler viskozite, tekstürü ve aromayı etkileyebilmektedir (Bolenz vd., 2003, Torres-Moreno vd. 2012, Bolenz vd. 2005; Oba ve Artık,2017).

Şekil 3. Konç örneği (Oba ve Artık,2017)

Çikolata üretiminde kullanılan geleneksel konç, ekipman (Şekil 3) kabuk biçimine benzediği için, Latince kabuk anlamına gelen ‘conche’ kelimesinden türetilmiştir. Konçlamada çikolata hamuru dövülür, yoğurulur ve havalandırılır. İnce film evaporatörler istenmeyen uçucu bileşikleri ve suyu uzaklaştırmak için geliştirilmiştir. Bu işlem yoğurma ile eş zamanlı uygulanabilmektedir (Beckett, 2000).

Konçlama işlemi aslında aynı makinede yer alan iki farklı süreçtir. En önemli ilk süreç aroma gelişiminin arttırılmasıdır. Fermantasyon ve kavurma işlemleri çikolatanın hoş ve aromatik tadını sağlamak için gerekli olan aroma bileşenlerini üretir, ancak bu aşamalarda bazı arzu edilmeyen acı, buruk ve asitli (asetik, asit, alkol, 2-methyl propanoik asit) bileşenlerin oluşmasına sebep olmaktadır. Konçlama işlemi sırasında istenmeyen asit ve alkollü bileşikler suyun buharlaşmasıyla birlikte uzaklaştırılır ve bunun için gerekli olan süre başlangıçta ürünün geçtiği aşamalara göre değişmektedir. Buna ek olarak bazı çikolata çeşitlerinde daha fazla aroma gelişiminin desteklenmesi için konçlama işlemi arzu edilir (Minifie, 1989; Beckett, 2000; Awua, 2002). Konçlama işlemi sırasında gerçekleşen fiziko-kimyasal değişiklikler çok karmaşıktır ve tam olarak anlaşılamamıştır. Bitter çikolatalar da öncü bileşiklerin oluşturulması için 16-24 saat 70-82°C, sütlü çikolatalarda ise kısmi karamelize olmuş aroma gelişimi için 16-24 saat 50-60°C’lik konçlama uygulanabilmektedir (Beckett, 2000).

Konçlama işleminde diğer önemli süreç ise kakao likörü, şeker, yağ ve/veya süt tozundan oluşan kalın kuru kıvamlı üründen, son ürün kalitesi için serbest akışın sağlandığı sıvı çikolatanın oluşmasıdır. Bu işlem sırasında aslında katı parçacıklar yağ ile kaplanmaktadır. Çikolata üretiminde yağın tüm katı fazları kaplamasının etkisi özellikle önemlidir çünkü mümkün olan en düşük viskoziteye sahip çikolata akışını olabildiğince mümkün kılmak amaçlanmaktadır. Böylece konçlama, partikül büyüklüğü ve homojen dağılımı ile akışkanlığın geliştirilmesiyle ilişkilendirilmektedir (Schumacher vd., 2009). Bu işlem çikolatanın bileşiminden de (yağ miktarı, emülsiyon ajanları miktar ve türleri, partikül boyut dağılımı) etkilenmektedir (Fernandes vd., 2012). İyi işlenmiş bir çikolata elde etmek için konçlama sırasında üç aşamadan geçmesi sağlanmalıdır. Bunlar; kuru konçlama, macun fazı ve sıvı konçlamadır (Whitefield, 2005).

Kuru konçlama; çikolata kütlesi parçalanır, nem ve istenmeyen aroma bileşikleri artmakta olan ısı ile uzaklaştırılır. Konçlama süresinin yaklaşık ilk %20’lik bölümünde kakao yağı ilave edilmeden bu bileşen uygulanır.

Macun fazı; kalın bir macun kıvamındadır, karıştırma işlemi için yüksek enerji gerekmektedir. Bütün katı faz yağ ile kaplandığı için nem miktarının azalması ve son ürün için istenen aromanın oluşması sağlanmaktadır.

Sıvı konçlama; akışkan haldeki kakao yağının 1/3’ü ile emülsiyon katkıları ilave edilir ve yüksek hızda karıştırma işlemi uygulanır. Bu aşamada aroma çok az değişir ve süre olarak diğer aşamalara göre daha kısadır (Beckett, 2009).

d)Temperleme

Çikolatanın etkin ve iyi temperlenmesi; parlak bir görünüm ve homojen renk, ağız sıcaklığında kolay erime, pürüzsüz doku, özel kırılma (ilk ısırım, sertlik), yağ çiçeklenmesini önleme/geciktirme, daha uzun bir raf ömrü ve termodinamik stabilitenin sağlanmasını sağlar (Afoakwa, 2008b). Temperleme işlemi; çikolatanın doğru (form βv) formdaki kristalleri üretmek için yeterli karıştırılması ile bir seri ısıtma ve soğutma adımlarından oluşur (Schenk ve Peschar, 2004). Temperleme süreci çikolata üretiminde kritik bir adımdır. βv formu (Form V) bunlar arasında iyi duyusal özellikleri, stabil mikroyapı ve yağ migrasyonu üzerindeki yavaşlatıcı/geciktirici etkisi nedeni ile istenen formdur (Afoakwa vd, 2008b ;Oba ve Artık,2017).

Bu işlemin amacı, çikolatayı oluşturan yağ süspansiyonunda yeterli sayıda ve homojen olarak dağılmış (form βv) tohum kristallerini geliştirmektir. Temperleme işlemi sırasında karışımda bulunan yağın yaklaşık %0,1-5 veya daha fazlasında kristalleşme gerçekleşir (Loisel vd., 1997; Beckett, 2000) ve bu da sıvı çikolata kütlesinin viskozitesinin artmasına neden olur. Çikolatanın soğuması sırasında kristaller topluca tohumlanır ve büyür. Mikro boyutta katı kütlesinde homojen bir ağ oluşumu devam eder ve soğutma tünelinin çıkışında katı madde yaklaşık %75’e ulaşmaktadır (Smith, 2009; Richter, 2009; Ital, 1998).

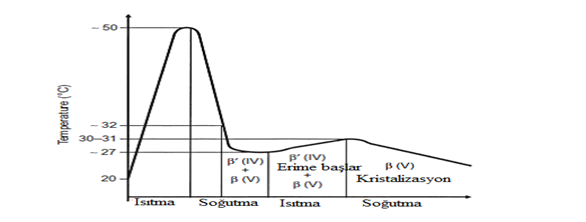

Temperleme, kakao yağının ve/veya kakao yağının eşdeğerlerinin kararlı halde kristalleşmesini sağlar. Bunu sağlamak için en yaygın olarak kullanılan temperleme metodu aşağıdaki adımları içerir (Şekil 4);

1) Tam eritme

2) Kristalleştirme noktasına kadar soğutma

3) Kristalleştirme

4) Kararsız kristallerin eritilmesi

Çikolata, yağının tüm trigliseritlerinin tamamen erimesini sağlamak için yaklaşık 45-50°C’ye kadar ısıtılır ve çikolata tamamen sıvı olana kadar başka aşamaya geçilmemelidir. Erimiş çikolata daha sonra soğutulur (27-29°C) ve kristalleşmenin sağlanması için karıştırılır. Soğutma duvarı sıcaklığı, duvarda oluşan yağ kristali türünü belirler (Şekil 4). Temperleme makinelerinin icadından önce bu işlem, çikolatanın mermer bir döşemeye dökülüp koyulaştırılıncaya kadar esnek bir spatula ile karıştırılmasıyla gerçekleştirilir. Bu noktada hem kararlı hem de kararsız polimorfik formların kristalleştiği gözlenmektedir. Bu aşamada çikolata temperlenmiştir. Temperleme de son aşama çikolatanın yalnızca kararsız kristal formlarının eridiği bir sıcaklığa ısıtılmasıdır. Bu ısıtma, çikolatanın viskozitesini düşürür ve sonraki kalıp oluşturma işlemlerini kolaylaştırır. Son ısıtma sıcaklığı, kullanılan çikolata türüne bağlıdır. Bu geleneksel yöntem hala çok küçük işletmelerde ve el yapımı şekerlemeler üreten çikolatacılar tarafından kullanılsa da, yıllar içinde birçok farklı temperleme yöntemi geliştirilmiştir (Smith, 2009; Richter, 2009; Oba ve Artık,2017).

Şekil 4. Çikolata temperleme işleminde sıcaklık düzeyi( Oba ve Artık,2017)

İyi temperleme sağlamak için aynı anda kontrol edilmesi gereken üç proses parametresi vardır:

– Kristalizasyon sıcaklıklığı,

– Kristalleşme süresi

– Karıştırma hızı (Hartel, 1991).

Kristalizasyon Sıcaklığı; seçilen kristalleşme sıcaklığı, çikolata içinde bulunan yağ fazına bağlıdır. Süt yağının varlığı kristalleşmeyi yavaşlatır ve kakao yağının polimorfik formlarının erime noktasını düşürür. Dolayısıyla, süt yağının yüksek konsantrasyonlarına sahip çikolatalar, daha düşük sıcaklıklar ve daha uzun temperleme süreleri gerektirir. İlk kristalleştirme temperleme makinesinin soğutma yüzeyleri üzerinde başlar. Böylece, bu noktadaki sıcaklık yaklaşık 5°C’den düşükse, alt-α polimorfu kristalleşebilir ancak hızla α formuna veya ötesine dönüşebilir. Biraz daha yüksek sıcaklıklarda örneğin, 15°C’den az ise α polimorfu oluşur. Bu polimorf, 20°C’nin altındaki sıcaklıklarda bir süre hayatta kalabilir, ancak soğutma yüzeylerinden uzakta sıcak çikolatanın bulunduğu yerlerde ve çikolatanın karıştırılmasıyla β formuna dönüşür. Bununla birlikte, nihai ısıtma sırasında hali hazırda mevcut olan kararlı formların erimemesine özen gösterilmelidir ( Richter, 2009; Beckett, 1999; Hartel, 1991; Oba ve Artık,2017).

Kristalizasyon süresi; kristallerin oluşmasının sağlandığı süre kadar stabil kristal formlarının çekirdeklenmesine ve büyümesine izin verecek kadar uzun olmalıdır.

Kristalleşme süresi, kullanılan ekipmanın türüne bağlıdır, ancak ürünün formülasyonunun bir fonksiyonudur. Çikolata daha uzun süre temperlendiğinde daha fazla sayıda kararlı kristal oluşur ve bunlar daha yüksek bir erime noktasına sahiptir (Oba ve Artık,2017).

Karıştırma Hızı; karıştırma verimliliğini ve ayrıca temperleme ekipmanı içerisindeki ısı ve kütle transfer oranını etkiler. Bununla birlikte, çok fazla kesilme, hali hazırdaki kararlı kristalleri eritebilecek bir ısı üretecektir. Çok yavaş karıştırma hızı yetersiz kütle transferine neden olacaktır. Bu yüzden optimum karıştırma hızı makinelere uygun belirlenmelidir. Çikolata imalatı sırasında kakao yağı izotermal faz davranışı hakkında bilgi, ürünü koruyan üretim süreçlerini optimize etmek için önemlidir (Oba ve Artık,2017).

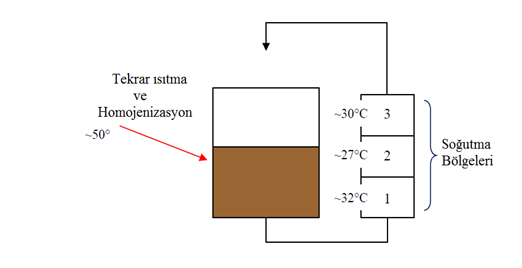

Genel bir kural olarak, çikolata ilk ısı değiştirici bölgesinde soğutulur. Kristalleşmenin bir polimorf karışımı içinde gerçekleştiği ara eşanjörlerde biraz daha soğutulur ve nihayetinde kararsız maddeleri dönüştürmek için son aşama ve/veya aşamalarda yeniden ısıtılır. Çikolatanın sıcaklığı artmaya başlar ve kararsız kristalleri dönüştürür ve sadece kararlı, βv tohum kristalleri bırakır (Slettengren, 2010; Oba ve Artık,2017). Sürekli tip temperleme makinesinin basitleştirilmiş görüntüsü Şekil 5’te gösterilmektedir (Slettengren, 2010; Oba ve Artık,2017).

Şekil 5. Sürekli tip temperleme makinesinin basitleştirilmiş görüntüsü (Slettengren, 2010; Oba ve Artık,2017)

Temper derecesi ve ölçümü

Temper metre, çikolata üretim hattında aynı ürün formülasyonunda temperleme sırasında ve/veya sonrasında kristal büyüme sürecini nicelleştirir. İyi temperlemenin belirlenmesi, ürün kalitesinin değerlendirilebilmesi için önemlidir. Bir temper metrenin işlevi, kristalizasyon ısısının bazı sabit fonksiyonunu tekrar tekrar ölçmektir. Çikolata temperini ölçmek, çikolatanın soğutma ve katılaşma sırasında kristalleşme ısısını ölçme ile saptanmaktadır. Ancak bu yöntemin doğru ve tekrarlanabilir bir şekilde uygulanması o kadar basit değildir (Beckett, 2009; Allen, 2017; Oba ve Artık,2017).

Çikolatanın kontrollü bir şekilde soğutulması sırasında çikolata içerisindeki sıcaklık probu ile sıcaklık ölçümü yapılmaktadır. Çikolatadaki yağ soğutulduğunda kristalleşir ve daha sonra ısıyı serbest bırakır. Serbest bırakılan ısı çikolatayı ısıtarak sıcaklık eğrisini etkiler ve eğride bir değişiklik gözlenebilir.

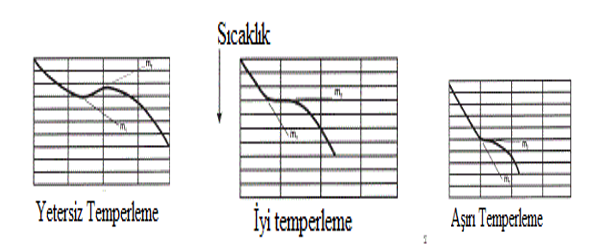

Isı kaybı ve ısı kazancı kombinasyonun zamanla olan değişimi grafiğe kaydedildiğinde, Greer Değerlendirme Eğrileri oluşur (Şekil 6). Bu eğrileri daha iyi tanımlamak amacıyla, başlangıç sıcaklığı kristalleşme ısısı nedeniyle en görünür sıcaklık artışı sırasında düşüş eğimi oluşturduğu gözlenmektedir.

Bu iki eğimin kesişim noktasındaki sıcaklık değerinin belirlenmesi ile Greer Temper Üniteleri veya GTU adı verilen değerler elde edilmiştir (Allen, 2017). Temperleme derecesine bağlı olarak eğrinin eğim değişimleri farklıdır. Sıcaklık eğrisi, temperin durumunu tanımlamak için kullanılabilir. Modern temper metrelerde temper derecesi, ‘temperleme indeksi’ ile sayısal bir değer olarak verilir. Esas olarak İyi bir temperleme prosesinde ulaşılması gereken TI, 5.0±1,0 olarak belirtilebilir. TI<4.0 ise, yetersiz temperlenmiş, TI>6.0 ise fazla temperlenmiş çikolata elde edilir. Bu aralıklar dahilin de alt bölümleri tanımlamak mümkündür (Beckett,2009; Lındecrantz, 2014; Allen, 2017; Oba ve Artık,2017).

Şekil 6. Yetersiz temperleme, iyi temperleme ve aşırı temperleme eğrileri (Oba ve Artık,2017)

Temperleme işleminde, stabilite, parlaklık ve kırılganlığın sağlanması amacı ile yüksek erime noktasına sahip kristaller seçilir. Bu, kalıptan rahat çıkmayı da sağlar. Temperlemenin farklı aşamaları ve son ürünün kalite özelliklerini etkiler (Afoakwa, 2009; Oba ve Artık,2017).

– Yetersiz temperlenmiş çikolata örneklerinde yetersiz ön kristalleşmenin oluştuğu ve temperleme makinesinin çok sıcak olduğu anlamına gelmektedir. Çikolata türüne bağlı olarak değişir ancak tipik olarak temperleme indeksi 3.5 ve 21,5 °Cl’lik bir kristalleşme sıcaklığına sahiptir. Başlangıçta düşük çekirdeklenme oranı katılaşma başlamadan önce sıcaklığın hızlı bir şekilde düşüşünü sağlar. Eğer çikolata temperlenmez ise, katılaşma sırasında çok sayıda kristal tipi açığa çıkar. Bunlar stabil değildir. Çabuk eriyen bir çikolata elde edilir.

– Düşük düzeyde temperlenmiş çikolatalarda ise, stabil formda olmayan kristallerin oluşumu söz konusudur. Bu kristaller düşük sıcaklıklarda erime sıcaklığına sahip olup, ürünün termostabilitesini etkiledikleri gibi, depolama sırasında kısa sürede fat-blooming gelişimine neden olurlar (Altimiras, 2007; Afoakwa, 2009)

– Doğru temperlenmiş çikolatada, katılaşma evresinde temper kurvesi dik eğri oluşturur. Burada, serbest bırakılan kristalizasyon ısısı ve soğutma ünitesinden çıkan ısı geçici olarak dengededir. Bu durumda temperleme indeksi 5.0’dir ve kristalleşme sıcaklığı yine çikolata türüne bağlı olarak 22,0°C ve/veya 22,0°C’den daha yüksektir.

– İyi temperlenen üründe renk, kalıptan kolay çıkma, parlaklık ve sertlik gibi fiziksel ve tekstürel özelliklerini olumlu yönde etkilemektedir (Lonchampt ve Hartel, 2004; Afoakwa, 2009).

– Aşırı temperlenmiş üründe temperleme sırasında çok kademeli ısı değiştiriciler arasında serbest bırakılan nispeten daha yüksek sıcaklıklar nedeniyle katılaşma erkenden başlar. Katılaşma esnasında üründe daha fazla kristalleşme ısısının geliştirilmesi ve hızla soğumanın etkisiyle hızlı bir şekilde katı form haline dönüşür. Bundan dolayı numune haznesinde serbest bırakılan kristalizasyon ısısı nispeten düşüktür.

Bu yüzden katılaşma sırasında soğutma eğrisi düz şekilde gözlemlenir ve bu şeklide anlaşılmaktadır (Afoakwa, 2008; Afoakwa, 2009; Oba ve Artık,2017).

Alternatif Yöntem Tohumlama ile Temperleme

Tohumlama, kakao yağının doğru kristal şeklini elde etmek için kullanılabilecek alternatif bir tekniktir. Tohumlama malzemesi kullanılarak çikolata ve/veya tohumun sıcaklığının soğutulup tekrar ısıtılmasına gerek kalmadan stabil polimorfizim oluşması sağlanmaktadır (Smith, 2009). Tohum kristallerin eklenmesi ile pre-kristalizasyon gerçekleştirilir. Geleneksel temperlemede olduğu gibi bir sıcaklık muamelesiyle kristal çekirdeği yaratmak yerine, önceden βv biçiminde kakao yağı ilavesini kapsamaktadır. Çikolata, tüm kristal hafızasını silmek için yaklaşık 48°C’ye eritilir. Sıcaklık daha sonra sürekli karıştırılarak 32-34°C’ye düşürülür ve βv tohumları içeren kakao kristal süspansiyonunun %0,2-2 si eklenir. βv tohumlarının kristalizasyon prensibi gereği benzer kristallerin oluşması ve kristal ağının oluşturulması için çikolata karıştırılır (Zeng, Braun, & Windhab, 2002; Slettengren, 2010 ;Oba ve Artık,2017).

Bu amaçla, konçlama sonrası 30-34°C’deki çikolataya kullanılacak tohum kristali genellikle %0.05-3.00 (w/w) oranlarında ilavesiyle homojen bir karıştırma ile uygulama gerçekleştirilir ve konvansiyonel temperleme uygulanmasına gerek kalmaz. Hachiya vd. (1989) tarafından yürütülen araştırmada kakao yağı ve çikolatada tohumlamanın kristal yapının termodinamik stabilitesi üzerindeki etkisi incelenmiştir ve konvansiyonel temperlemeye göre daha fazla avantaj sağladığı belirtilmiştir. (Windhab 1999; Oba ve Artık,2017) β-V ı tohumları kullanılarak bu tekniği ilk uygulayanlar arasındadır.

Böylelikle β vı polimorfik formundaki tohum kristallerinin βv formunda katılaşmasının sağlanması amaçlanmıştır. Uygulanan bu pre-kristalizasyon tekniğine bağlı olarak βv kristallerinin oluşumu, ürünün raf ömrünü olumlu yönde etkilemektedir. Konvansiyonel temperlemede yetersiz/uygunsuz sayıda kristal çekirdeklerinin oluşumu düşük stabilitedeki polimorfik formların çikolata yapısında bulunmasına neden olur, dolayısıyla ürün stabilitesi etkilenir (Svanberg vd. 2013). βV formu bunlar arasında iyi duyusal özellikleri, stabil mikroyapı ve yağ migrasyonu üzerindeki yavaşlatıcı/geciktirici etkisi nedeni ile istenen formdur (Timms, 2002). Uygulanan bu pre-kristalizasyon tekniğine bağlı olarak βV kristallerinin oluşumu, ürünün raf ömrünü olumlu yönde etkilemektedir. Konvansiyonel temperlemede yetersiz ve/veya uygunsuz sayıda kristal çekirdeklerinin oluşumu düşük stabilitedeki polimorfik formların çikolata yapısında bulunmasına neden olur, dolayısıyla ürün stabilitesi etkilenir (Svanberg vd., 2013; Oba ve Artık,2017). Etkili ve yeterli pre-kristalizasyon için konvansiyonel temperlemeye alternatif bir metot olarak tohum kristal ilavesi belirtilebilir (Svanberg vd., 2013; Oba ve Artık,2017).

Bir araştırmada (Oba ve Artık,2017) Farklı seviyedeki β-V tohum kristali kullanılarak temperlenmiş çikolataların mikroyapıları üzerine ön kristalleştirme işleminin etkisi SEM (Scanning Electron microscopy) ile incelenmiştir. Maltitol içeren sütlü ve bitter örneklerde βV tohum kristal düzeyinin artışıyla birlikte yağ kristallerinin sayısı ve kütlesi artmıştır. Duyusal değerlendirme sonucunda maltitol kullanımının çikolataların duyusal özelliklerini olumlu yönde etkilediği tespit edilmiştir. Renk analizleri sonucunda, maltitol kullanılan ürünlerin parlaklık, kroma ve hue açısı değerlerinin artırdığı tespit edilmiştir. Deneysel veriler değerlendirildiğinde geleneksel temperleme prosesine alternatif olarak maltitol ile üretilen çikolata örneklerinde tohum kristal kullanımı önerilmektedir (Oba ve Artık,2017.

Tohumlama tekniğinin çikolata üretimindeki faydaları

Daha önce yürütülen bazı araştırmalar incelendiğinde, tohumlama tekniğinin çikolata üretiminde kullanımının aşağıdaki potansiyel yararlara sahip olduğu belirtilebilir;

a. Fat blooming azalması (Svanberg vd., 2013; Kinta ve Hartel 2010; Lindecrantz, 2014)

b. Yağ migrasyonunda azalma (Svanberg vd., 2013)

c. Raf ömründe iyileşme (Svanberg vd., 2011’a)

d. Termodinamik stabilite (Hachiya vd., 1989; Riberio vd., 2013) ve erime profilinde iyileşme (Lindecrantz, 2014; Riberio vd., 2013)

e. Stabil olmayan polimofik formların, stabil formlara dönüşümünün sağlanması (Kinta ve Hartel, 2010)

f. Daha hızlı kristalizasyon (Kinta ve Hartel 2010)

g. Tek kademeli ısıl işlem uygulaması nedeni ile üç kademeli ısıl işlem uygulanan konvansionel yönteme göre daha düşük enerji sarfiyatı ile kristalizasyonun gerçekleştirilmesi (Lindecrantz, 2014)

h. Daha parlak yüzeye sahip çikolata elde edilmesi (Lindecrantz, 2014)

j. Daha iyi kalıplanma özelliği (Lindecrantz 2014)

k. Daha az ekipman ve uzmanlaşmış personel ihtiyacı nedeni ile göreceli maliyet düşürmektedir (Lindecrantz 2014).

Etkili ve yeterli pre-kristalizasyon için konvansiyonel temperlemeye alternatif bir metot olarak tohum kristal ilavesi belirtilebilir. Bu tohumlar, akışkan bir toz bulamaç, yağ kristalleri, kısmen kristalleştirilmiş yağ veya temperlenmiş çikolata olabilmektedir. Bu kavramın bir örneği ticari makinelerde gerçekleşmiş ancak kullanımı hala yaygın değildir (Fahim vd; 2014; Oba ve Artık,2017).

Toz haline getirilmiş yağ kristallerinin üretilmesi için mikronize tohum yöntemi uygulanabilir. Mikronize katı malzemenin partiküllerinin ortalama çapının azaltılması işlemidir.

e) Kalıplama

Çikolata kalıplama on dokuzuncu yüzyıldan beri ürünleri şekillendirmek için kullanılmaktadır. Başlangıçta tamamen elle yürütülen sistemler teknolojinin gelişmesi ile otomasyon sistemlere dönmeye başlamıştır (Beckett, 2009). Çikolata üretim basamaklarında temperleme işlemi tamamlanmış ürün depozitöre aktarılır ve akışkanlığı sağlamak için ısı ayarlaması yapılır. Bu aşamada karşılaşılabilecek sorunlar sadece zayıf duyusal niteliklere neden olmaz aynı zamanda yüksek çalışma hızlarında paketlemede sorunlara yol açabilir. Çikolata temperleme (ideal -1, +1°C) sıcaklığına yakın sıcaklıklara konulmadığı takdirde sorunlar ortaya çıkabilmektedir.

• Kalıplar çok sıcak ise, üründe kristalizasyon bozulur ve kalıba yapışan, parlaklığı azalmış ürün elde edilir ve çikolatayı düzgün kristalize etmek için yeterli tohum olmayacağından çiçeklenme gözlemlenebilir.

• Kalıplar çok soğuk ise kalıptan çikolatanın akışı etkilenebilir, yağın istenmeyen formda kristalleşmesine neden olabilir ve bitmiş ürün üzerinde hava kabarcıklarının sayısı artar (Becket, 2008).

Kalıp ısıtma doğrudan veya dolaylı olabilir. Dolaylı sistemler buharlı bobin veya elektrikli ısıtıcılar ile ısıtılan hava kalıp yüzeyi boyunca sirkülasyonu sağlanır. Kalıp sıcaklığının kontrolü avantaj sağlamakla birlikte uzun bir ısıtma bölgesi ihtiyacı, yüksek enerji gereksinimi ve yüksek maliyeti dâhil olmak üzere üretici için dezavantajlı bir durum oluşturmaktadır (Shahıdıf, 2005; Talbot, 2006; Oba ve Artık,2017).

f) Hava Kabarcıklarını Uzaklaştırma

Hava kabarcıkları çikolatanın bar görüntüsünü ve aşırı durumlarda ağırlık varyasyonlarını bozabilir. Hava kabarcıkları depolama öncesi doğru kalıp sıcaklığını seçerek minimize edilebilir. Bazı kalıp tasarımları doğası gereği hava kabarcıkları oluşturur ve bu onların tasarımı sırasında ele alınmalıdır. Çikolatanın kalıplara dolumu yapılır ve mümkün olduğunca hızlı bir şekilde hava kabarcığını uzaklaştırmak için titreşim uygulanmaya başlanır. Çikolata ile dolan kalıp, bant tarafından vibrasyon işlemine tabi tutularak kalıp içerisinde oluşabilecek hava kabarcıklarının ve yükseltilerinin giderilmesi sağlanmış olur (Şentürk, 2003; Çağındı, 2009).

Kalıplar belirli bir frekansta dikey titreşimlerle bir dizi mesafe itilir. İdeal frekans ve genlik ayarlanabilir olmalıdır. Titreşim uygulama süreleri minimum 30 s ile ideal olarak 55-60 s uygulanmalıdır (Talbot, 2006; Oba ve Artık,2017).

g) Soğutma

Soğutma çikolata üretim sürecinde önemli bir aşamadır. Geleneksel üretimde temperlenmiş sıvı çikolata şekillendirildikten sonra soğutulmalıdır. Soğutmanın hızlı olması ticari olarak arzu edilir böylece kararsız poliformik form minimize ve son ürün çıkışı maksimize edilebilmektedir. Soğutma işleminde dikkat edilmesi gereken nokta sıcaklık ve nemdir (Dereli, 2011). Şekerleme üretim prosesinde çikolata dakikada onlarca derece sıcaklık azaltılarak -15°C civarında dahi çiçeklenme olmadan soğutma yapılabilmektedir (Wıllcocks, 2002).

Kalıplama işleminden sonra çikolatanın yağı sıvı faz durumundadır. Ürünleri işlemek ve ambalajlama için yağın kararlı kristal formunda soğutulma işlemi ile katılaşması sağlanmalıdır. Bu istenmeyen polimorfik dönüşümleri yok etmek, sıcaklığın sıkı kontrol edilebildiği bir soğutma süreci gerektirir (Slettengren, 2010).

Kakao yağı ya da diğer yağların soğutulması sırasında kristalizasyon oluşana kadar spesifik şartlar altında soğutma/katılaşma eğrisi boyunca ölçülen bir zaman-sıcaklık eğrisi oluşturulur. Bu sıcaklık değişimini gösteren soğutma/katılaşma eğrisi soğutma işleminin kalitesi için değerli bilgiler vermektedir. Katılaşma oranı çikolatanın yağ bileşimine ve numunenin temperlenme derecesi ve yöntemine bağlıdır. Çikolatanın soğutma şekli ve hızı doğru yönlendirildiği zaman çikolatalarda doğru katılaşma oranı ve böylece doğru ürün elde edilmektedir (Mohos, 2010a).

Çikolatanın soğutma hızını artırmak için, soğutma tünelleri kullanılmaktadır. Çikolatada soğutma kullanılan soğutma tünelinin çeşidine göre değişmektedir (Beckett, 2009). Konveksiyon veya kondüksiyon soğutma ürün ile yakın temas nedeniyle en verimli soğutma yöntemlerindendir. Zorlamalı konveksiyon ürünün alt üst ve diğer taraflarının hava akımı içerisinde oluşundan dolayı kaplamalı ürünler için en verimli yöntemdir.

Bu durum yüksek hızda ve soğuk rüzgârda soğutmaya benzemektedir (Wang ve Sun, 2003; Beckett, 2009). Soğutucu hava hızının kalıp boyunca türbülanslı bir akış verebilmesi için yeterince yüksek olması gerekir. Soğutucu hava hızı 2 m/s ulaştığında genellikle kabul edilir. Soğutma tünelinde kademeli soğutma ve ısıtma uygulanır. Soğutma tüneli girişinde sıcaklık 14°C’ye indirilir, daha sonra 6°C’ye düşürülür. Soğutma tüneli girişi fazla soğuk olursa, kararsız kristaller açığa çıkabilir. Kalıplanmış çikolata, soğutma tünelini 15-18°C’de terk eder (Wang ve Sun, 2003; Beckett, 2009). Geleneksel soğutma yöntemlerinin dışında radyasyon prensibi ile çalışan soğutma yöntemleri geliştirilmektedir (Tewkesbury, 2000; Oba ve Artık,2017).

KAYNAKLAR

Afoakwa, E. O., Paterson, A., Fowler, M., Vieira, J. 2008. Effects of tempering and fat crystallisation behaviour on microstructure, mechanical properties and appearance in dark chocolate systems. Journal of Food Engineering, 89 (2), 128–136.

Afoakwa, E. O., Paterson, A., Fowler, M.,Vieira, J. 2009. Influence of tempering and fat crystallization behaviours on microstructural and melting properties in dark chocolate systems. Food Research International 42, 200–209.

Altimiras, P., Pyle, L., Bouchon, P., 2007. Structure–fat migration relationships during storage of cocoa butter model bars: Bloom development and possible mechanisms. Journal of Food Engineering 80, 600–610.

Awua, P. K. 2002. The Success Story of Cocoa Processing and Chocolate Manufacturing in Ghana. David Jamieson & Associates Ltd.1-4, 33-5, Essex U.K.

Beckett, S,T. 2008. The Science of Chocolate 2nd Edition. The Royal Society of Chemistry Publishing, Cambridge, 12-96.

Çağındı, Ö. 2009. Ayçiçek, Keten Tohumu, Yulaf ve Mürdüm Erik Kurusu ile Zenginleştirilmiş Sütlü, Acı Ve Beyaz Çikolataların Raf Ömrü Boyunca Bazı Fiziksel, Kimyasal ve Duyusal Özelliklerinin Araştırılması. Ege Üniversitesi Fen Bilimleri Enstitüsü, Doktora Tezi, 67-70

Dereli, C. 2011. Bir Çikolata Üretim Tesisinde Kalite Yönetim Sisteminin Kurulması. Namık Kemal Üniversitesi Fen Bilimleri Enstitüsü.46.

Fahim T.K., Zaidul I.S.M., Abu Bakar M.R., Salim U.M., Awang M.B., Sahena F., Jalal K.C.A., Sharif K.M., Sohrab M.H. 2014. Particle Formation and Micronization Using Non-Conventional Techniques- Review. Chemical Engineering and Processing. 86, 47–52

Fernandes, V.A., Müller, A.J., Sandoval, A.J. 2012. Thermal Structural and Rheological Characteristics of Dark Chocolate With Different Compositions. Journal of Food Engineering, 116(1), 97-108.

Hachiya, I., Koyano, T., Sato, K. 1989. “Seeding Effects on Solidification Behaviour of Cocoa Butter and Dark Chocolate. I. Kinetics of Solidification”, Journal of the American Oil ChemistsSociety, 66(12), 1757-1762.

Kinta, Y., Hartel, R.W. 2010. “Bloom Formation on Poorly-Tempered Chocolate and Effects of Seed Addition”, Journal of the American Oil Chemists’ Society, 87, 1927.

Lonchampt, P., Hartel, R.W., 2004. Fat Bloom in Chocolate and Compound Coatings. European Journal of Lipid Science & Technology 106, 241–274.

Lındecrantz, A. 2014. Investigation of Seedpowder Technology for Precrystallization Processing of Dark Chocolate- Effect on Fat Crystal Structure and Storage Stability. Chalmers Unıversıty Of Technology. Department Of Chemical And Biological Engineering, 17-20

Minifie, B. W. 1989. Chocolate, Cocoa and Confectionery, In, Science and Technology. 52-69, London: Chapman & Hall

Mohos, F. 2010b. Confectionery and Chocolate Engineering: Principles and Applications. Chapter 10/ Crystallization. 309–393.Willey Blackwel/ UK.

Mongia, G. & Ziegler, G. R. 2000. Role of Particle Size Distribution of Suspended Solids ın DefiningFlow Properties of Milk Chocolate. International Journal of Food Properties, 3, 137–147.

Oba Ş., Artık.N.,2017. β-V -Tohum Kristalleri Kullanımı İle Non-Karyojenik Çikolata Üretimi. Ankara Üniversitesi Fen Bilimleri Enstitüsü Doktora Tezi (Danışman Prof. Dr. Nevzat ARTIK) 189 Sayfa.

Slettengren, K. 2010. Crack Formation İn Chocolate Pralines. Chalmers Unıversıty Of Technology. Master Of Science Thesis İn The Master Degree Programme Biotechnology Pp.20-25.

Schenk H And Peschar R 2004. ‘Understanding The Structure of chocolate’, Radiation Physics and Chemistry, 71, 829–35.

Svanberg, L., Ahrne, L., Loren, N., Windhab, E. 2011a. “Effect of pre-crystallization process and solid particle addition on cocoa butter crystallization and resulting microstructure in chocolate model systems”, Procedia Food Science, 1, 19101917.

Svanberg, L., Ahrne, L., Loren, N., Windhab, E. 2013. “Impact of Pre-Crystallization Process on Structure and Product Properties ın Dark Chocolate”, Journal Of Food Engineering

Shahıdıf. 2005. Edıble Oıl And Fat Products: Chemıstry, Propertıes, And Health Effects. Bailey’s Industrial Oil and Fat Products, 6th edition, John Wiley & Sons, Hoboken, New Jersey Science..

Şentürk, K., 2003, Nestle Türkiye Gıda A.. staj notları , Karacabey.

Riberio, A.P.B., Basso, R.C., dos Santos, A.C., Andrae, G.C., Cardoso, L.P., Kieckbusch, T.G. 2013. “Hard Fats as Crystallization Modifiers of Cocoa Butter”, European Journal Of Lipid Science And Technology, 115, 1462-1473.

Rousseau, D. 2007. The Microstructure of Chocolate. In D. J. Mcclements, Understanding And Controlling The Microstructure Of Complex Foods , 648-687. Cambridge, UK.

Talbot, G 2006. Application of Fats in Confectionery, Kennedy’s Publications, London, 139–51 .

Tewkesbury, H., Stapley, A. G. F., Fryer, P. J. 2000. Modelling Temperature Distributions ın Cooling Chocolate Moulds. Chemical Engineering Science 55: 3123- 3132.

Timms, R.E. 2002. “Oil and Fat İnteractions. Theory, Problems and Solutions”, The Manufacturing Confectioner, 82(6), 50-64.

Slettengren, K. 2010. Crack Formation İn Chocolate Pralines. Chalmers Unıversıty Of Technology. Master Of Thesis İn The Master Degree Programme Biotechnology Pp.20-25.

Ziegler, G., Hogg, R. 1999. “Particle size reduction”, In: Industrial chocolate manufacture and use, Beckett ST. (Ed.), Chapman § Hall, New York, USA, pp. 182-199.

Wıllcocks N. A., Earıs F. W., Collıns T. M., Lee R. D., Palmer W. R. And Hardıng W.

2002. Mars Incorporated, Mclean, VA (US), Assignee. Methods of Setting Chocolate and Products Produced By Same. USA patent US, (6), 419-970

Windhab, E. 1999. “New developments in crystallization processing”, Journal of Thermal Analysis and Calorimetry, ISSN 1572-8943 (57), 171-180.

Zeng, Y., Braun, P., Windhab, E.J., 2002. Tempering –Continuous Precrystallization of Chocolate with Seed Cocoa Butter Crystal Suspension. The Manufacturing Confectioner 82(4), 71–80.